Utöver att klippa till ny väv passade jag även på att gå igenom beräkningarna för plaståtgång. Eftersom jag skrivit upp hur mycket epoxi som gick åt sist var det en smal sak att beräkna andelen glas och plast. Jag passade dessutom på att slå en signal till de trevliga killarna på Carbix för att stämma av plasthalt och vakuumtryck. Där höjde man verkligen på ögonbrynen åt det kraftiga undertryck vi använt och den höga glashalten som kom därav.

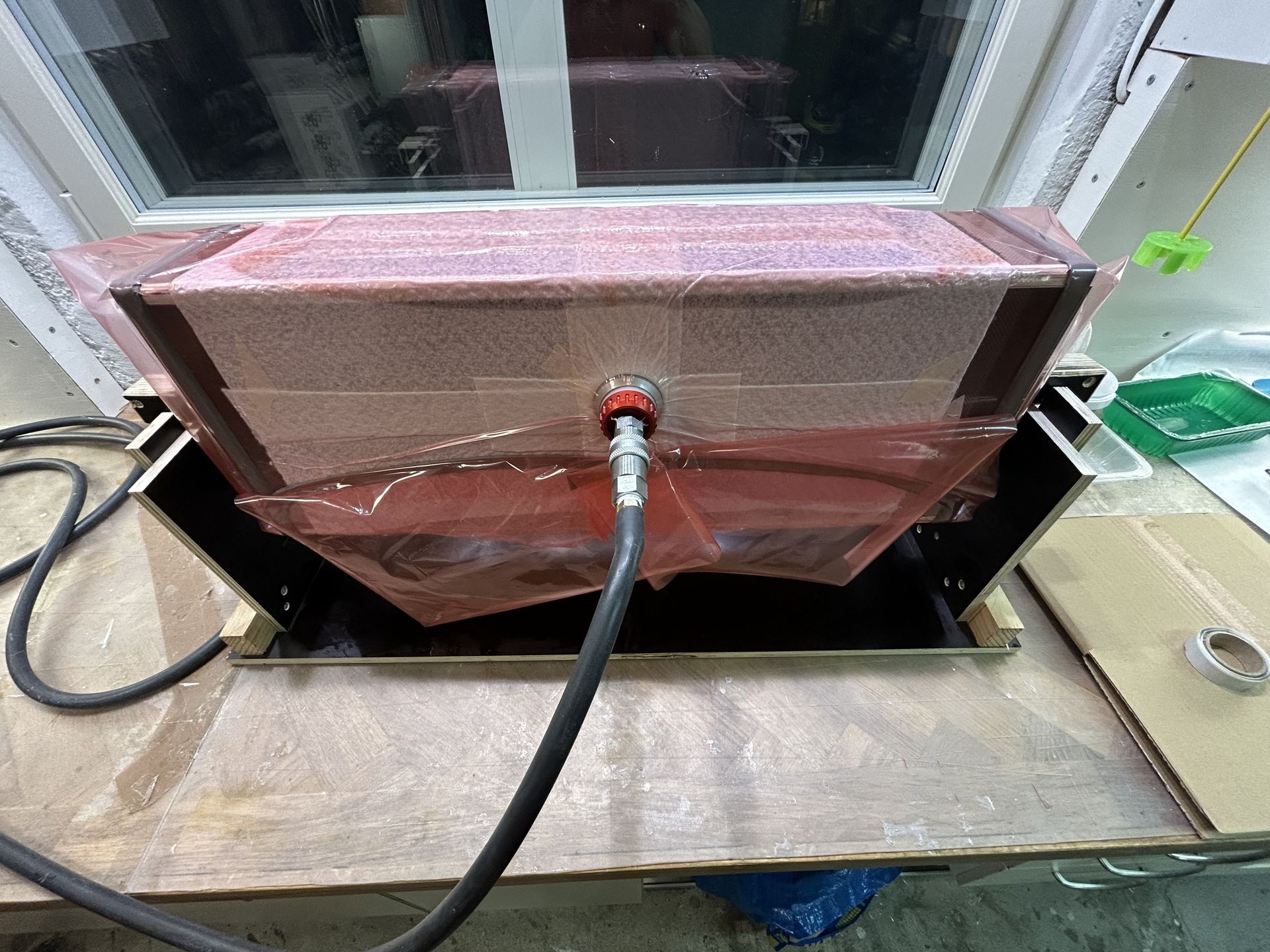

Men innan jag kunde börja behövdes vakuumslangen rensas på stelnad epoxi och en ny uppsättning snabbkopplingar skaffas, då de förra var helt igenbeckade med plast.

En halva i taget

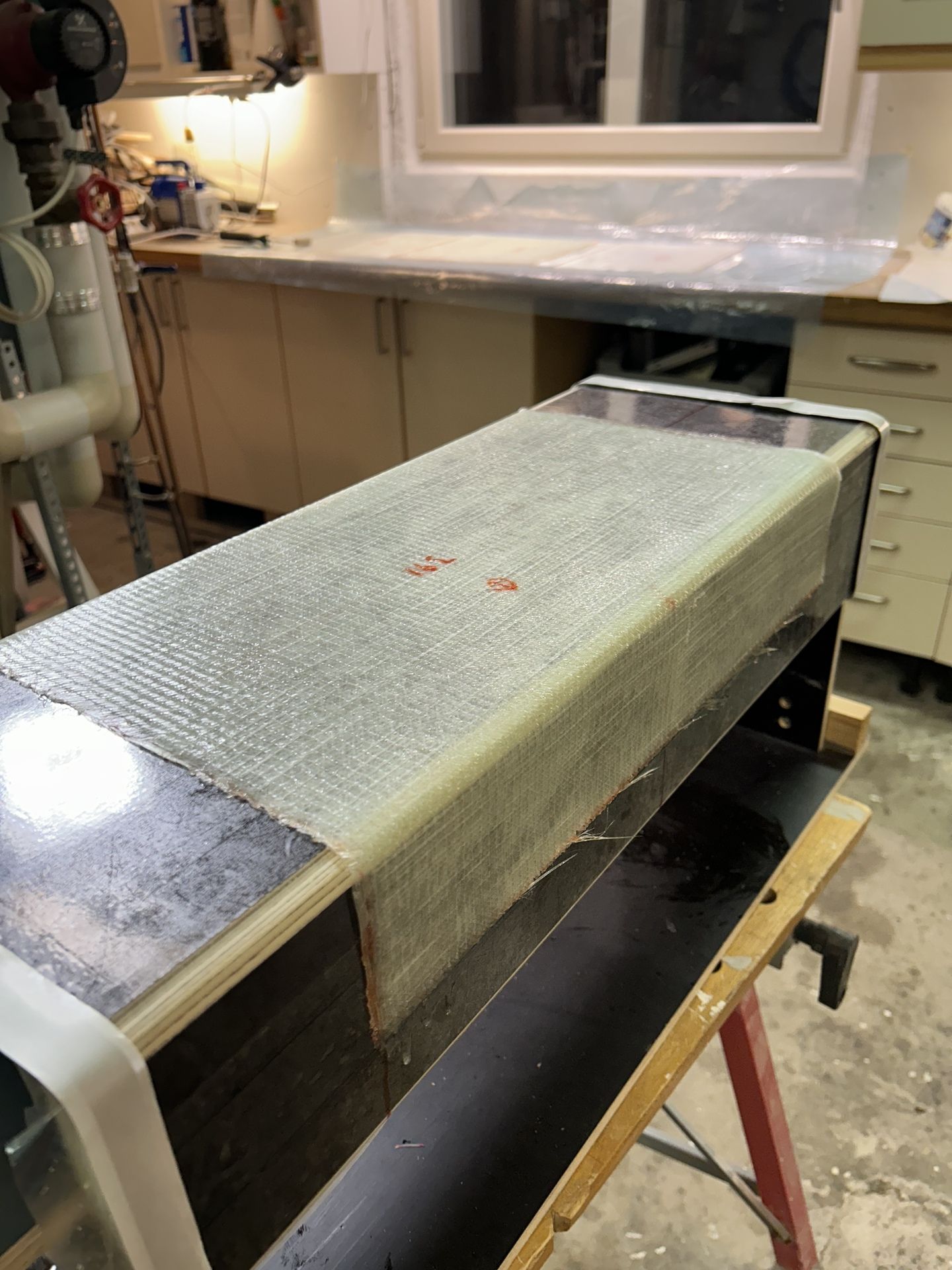

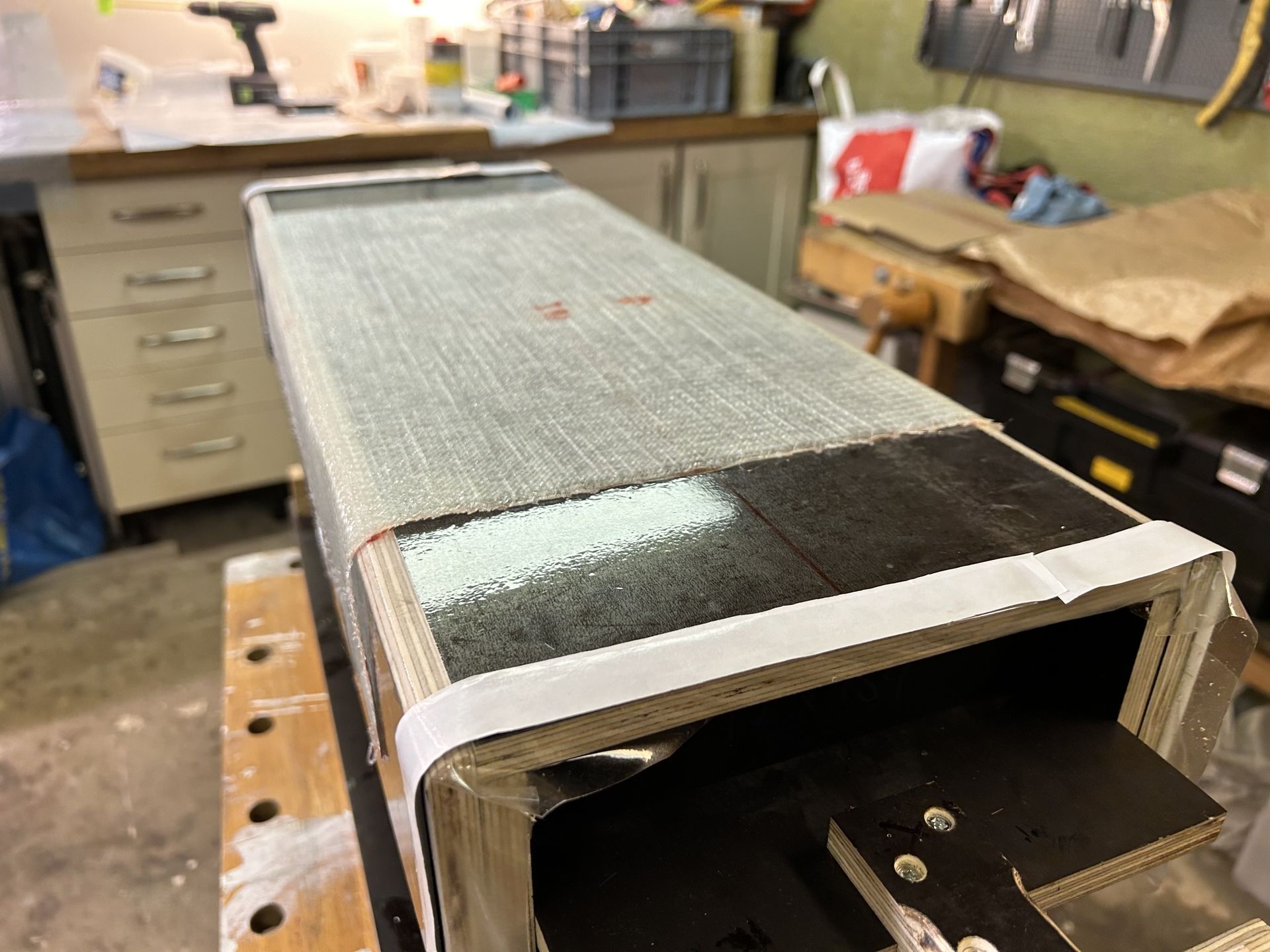

Den här gången klipptes väven till att endast räcka ett halvt varv runt formen men med en lask på kortsidorna mot vilken den andra halvan kunde binda. På så vis nyttjas gravitationen och gav dessutom fördelen att vakuumporten hamnar utanför laminatet, vilket minskar risken för plast i slangen. Arbetet gick lätt att utföra på egen hand i och med de kortare tygbitarna, som vättes ut i förväg på bänken. Den här gången drog jag inte mer än -0,5 bar för att få laminatet att jämna ut sig. Jag lät pumpen gå medans jag städade undan och därefter var det inga problem att stänga av den i och med att tyget låg på plats på formens ovansida.

Efter att den första halvan härdat drog jag loss vakuumpåsen, breather-filt och peelply men lät själva plastningen sitta kvar på formen. Därefter var det bara att vända den ett halvt varv och lägga på nästa omgång tyg.

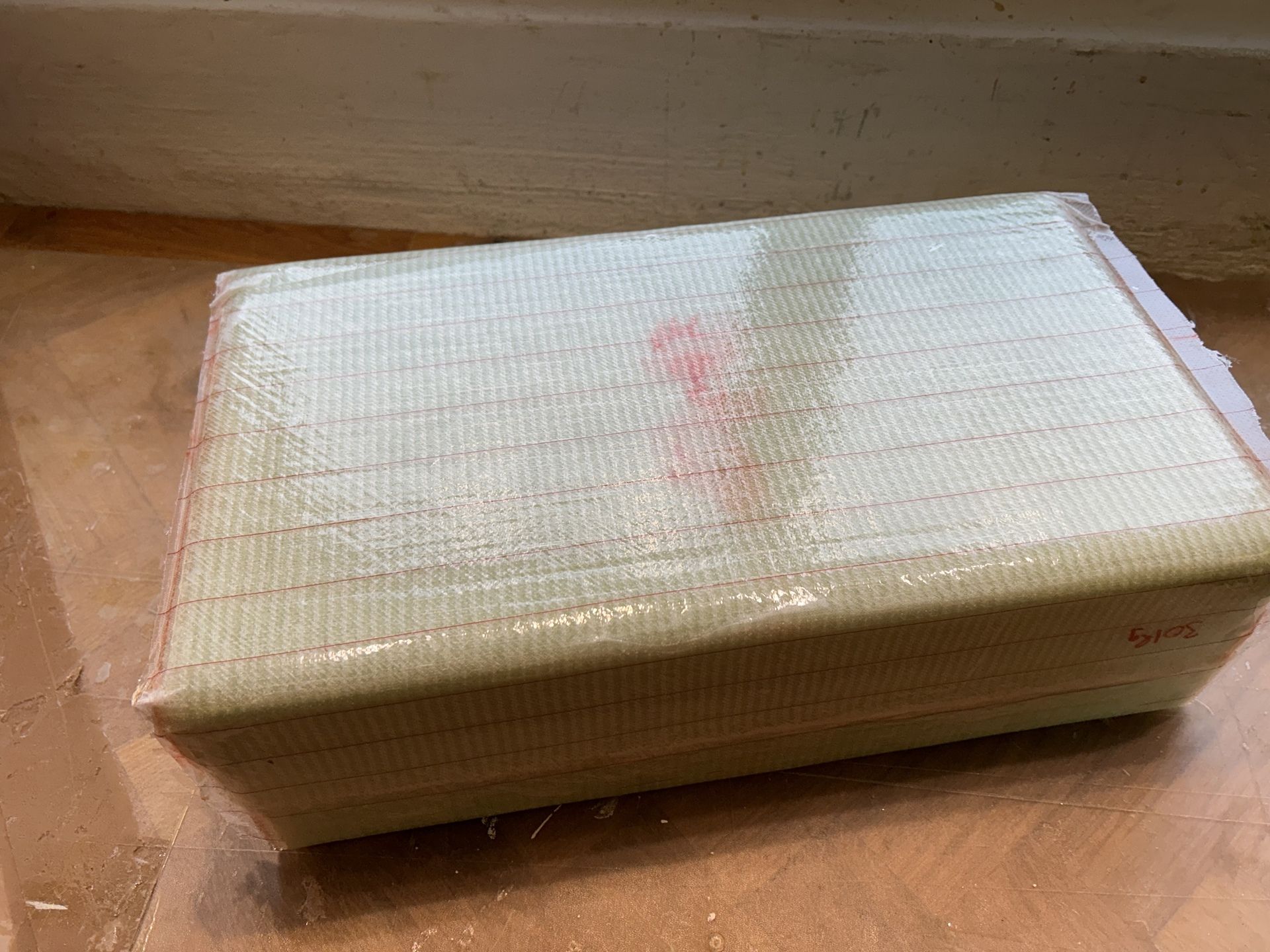

Perfekt resultat

När det hela härdat klart kunde jag fälla ihop formen inåt och på så vis demontera den inuti den färdigplastade rigglådan. Efter att gjutskägget sågats bort kunde jag nöjt konstatera att resultatet blev perfekt. Laminatet svepte fint runt hörnen, höll jämn tjocklek och var 90 grader i all vinklar.

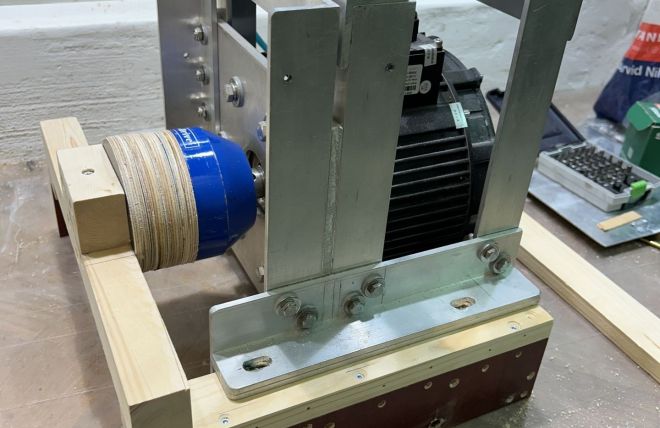

Efterhärdning

Därefter var det dags att efterhärda, vilket görs genom uppvärmning, för att ytterligare öka hållfastheten. Själva rigg-lådan och fästvinklarna bakades i ugnen i knappa 70 grader under 15 timmar.