För att montera motorn i skrovet kommer jag tillverka två delar. Den ena är själva motorriggen som består av aluminium den andra är motorbädden som byggs av glasfiber, polyester och plattjärn. Akter om motorn kommer CV-knut följt av trycklager. Detta lager kommer ta upp all kraft från propelleraxeln och behöver således vara gediget byggt och fastsatt i skrovet. De flesta skulle nog plastat upp ett skott kring 12 mm marinplywood men av tidigare erfarenheter har jag utvecklat allergi för kombinationen av organiska material och stora mekaniska påfrestningar. Därför bestämde jag mig tidigt för att tillverka detta skottet av solitt glasfiberlaminat. Tanken är helt enkelt att baka ut en lagom stor skiva ur vilken jag sedan sågar ut de delar som behövs till skottet och därefter plastar fast dessa i skrovet.

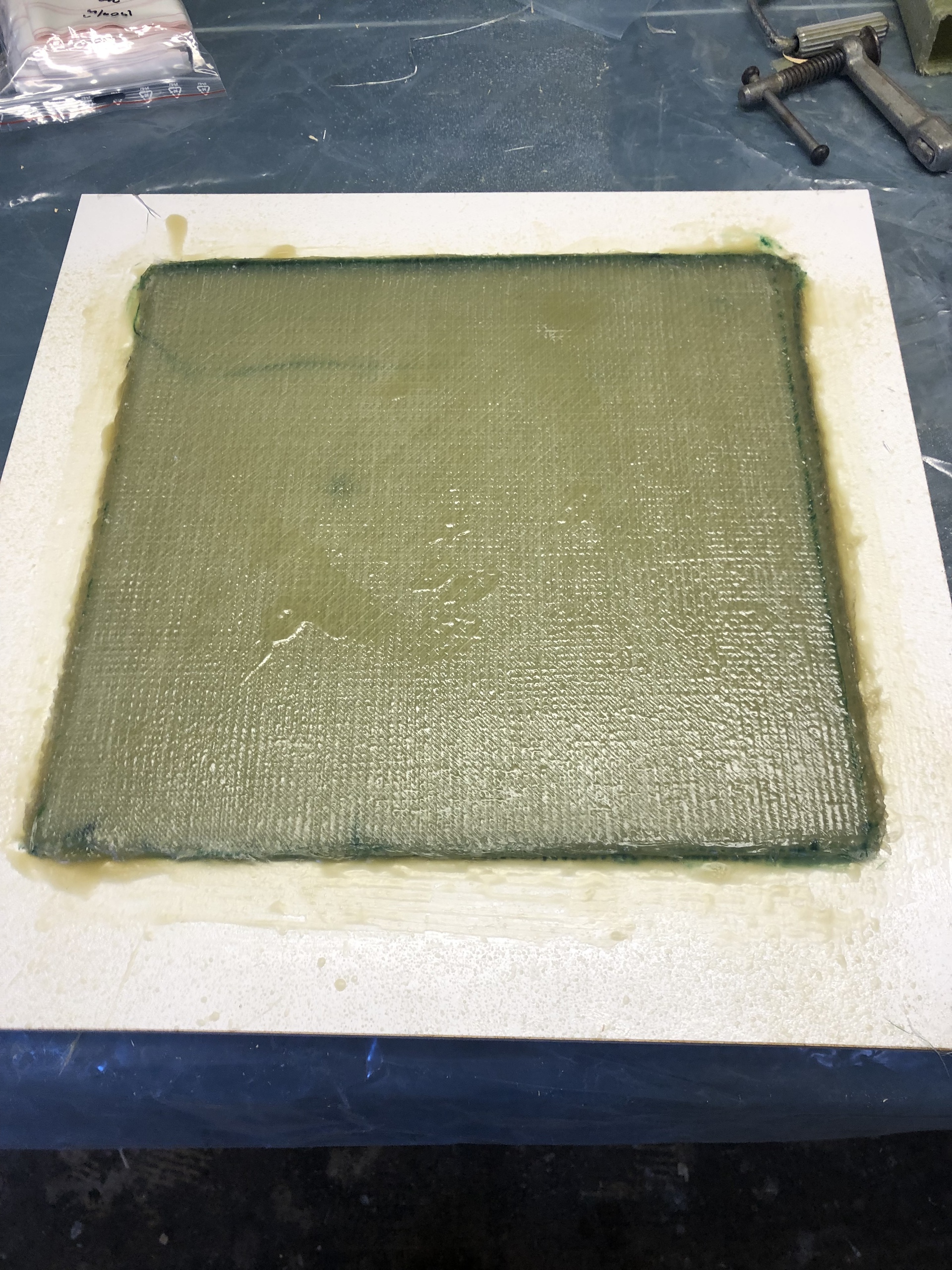

Arbetet gick ut på plasta väv, den här gången 1200 g/m2 4-axilg glasfiber till önskad tjocklek. Ett tjockt tyg som inte är vävt utan där fibrerna ligger +-45° och 0/90° och endast är ihopsydda, till skillnad mot en väv där varp och väft går över och under varandra. Rakare fibrer ger mindre flex och högre glashalt vilket, rätt laminerat ger ett starkare laminat. 1200 g är en tjock väv och det tar tid och kraft att få plasten att väta igenom men det går. Jag börjar med att sprida ut plasten och lägga tyget i och massera tyget med metallroller. Tyget suger upp plasten och luften ger sig av uppåt. När alla ljusa stråk är borta är tyget mätta och proceduren upprepas. Som underlägga använde jag ett vanligt laminerat hyllplan på vilket jag penslade på ett lager PVA som bildar en film som det hela lätt släpper ifrån.

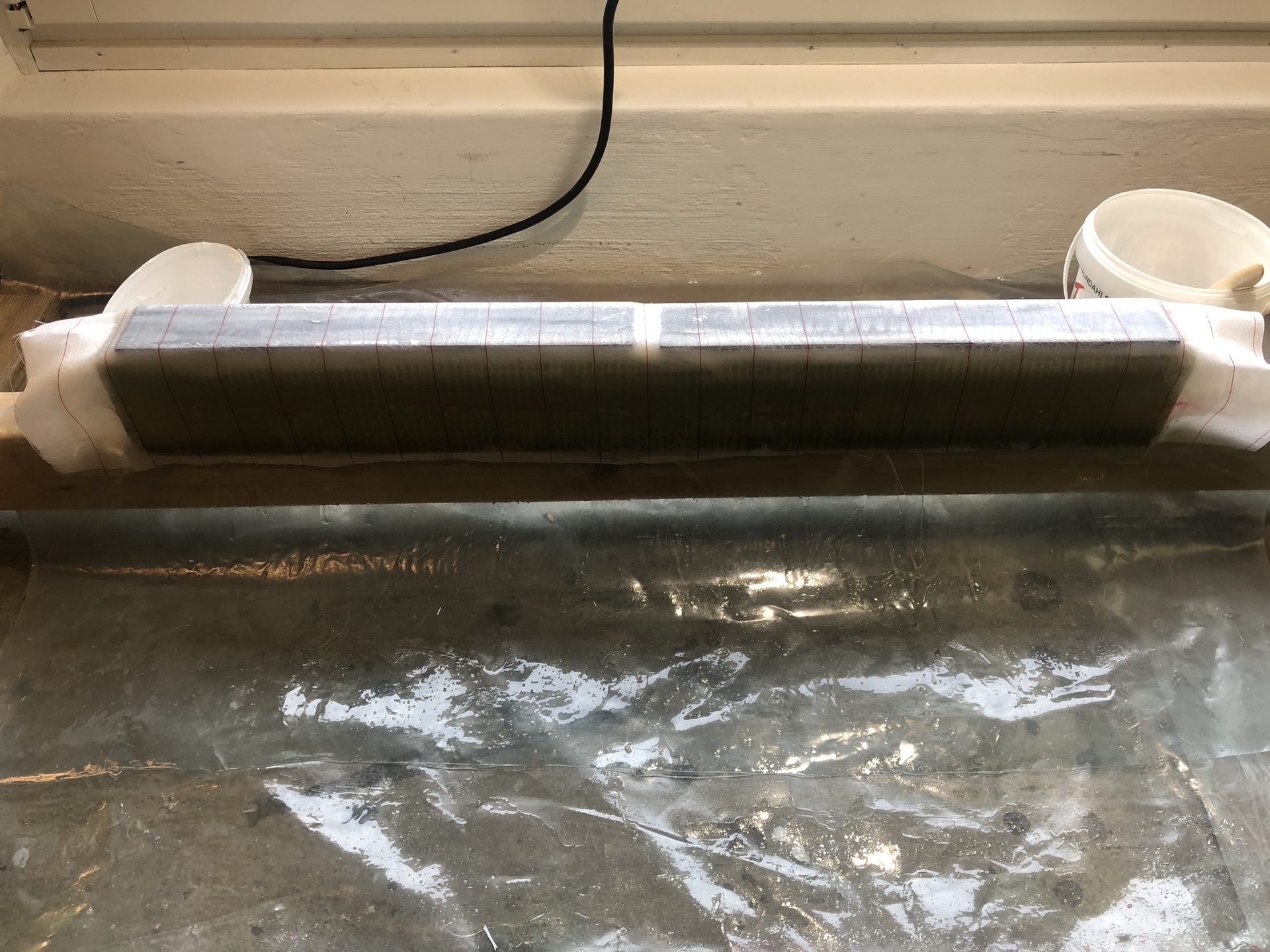

Efter att skivan var ställd åt sidan för att härda började jag med motorbädden. Denna plastades som en U-profil runt en vanlig 45 x 70-regel som jag klätt in i ett lager byggplast. På toppen lade jag det plattjärn i vilket motorriggen kommer att skruvas fast i. Sedan ett lager byggplast till och lite reglar som satte hela paketet i kläm.

Dagen efter var det bara till att såga rent gjutskägget från skivan och den blivande motorbädden. Plattjärnets funktion under plastningen är enbart att få en bra passform när det väl plastas fast men först så slipade jag rent det med vinkelslip innan jag plastade fast det ovanpå bädden men den här gången med epoxi och bara ett lager 450 g/m2 tyg följt av peelply / avrivningsväv. Det är ingen vits att göra det kraftigare nu, eftersom det kommer fler lager tyg ovanpå när jag plastar fast de i skrovet.